SMT là gì? Ưu điểm và ứng dụng của SMT trong sản xuất linh kiện

- Led HD - Chuyên thi công Màn Hình Led Quảng Cáo Ngoài Trời Uy tín, Giá tốt nhất

- Led HD - Chuyên phân phối, thi công Màn Hình Led Hội trường trong nhà [Giá tốt nhất]

- #1 Báo giá Màn Hình Led Chiếu Bóng Đá, Rạp chiếu phim [Tốt nhất 2023]

- Báo giá Màn Hình Led cho Shop, Cửa Hàng [Bảo Hành 36T - Giá tốt - Hàng chính hãng]

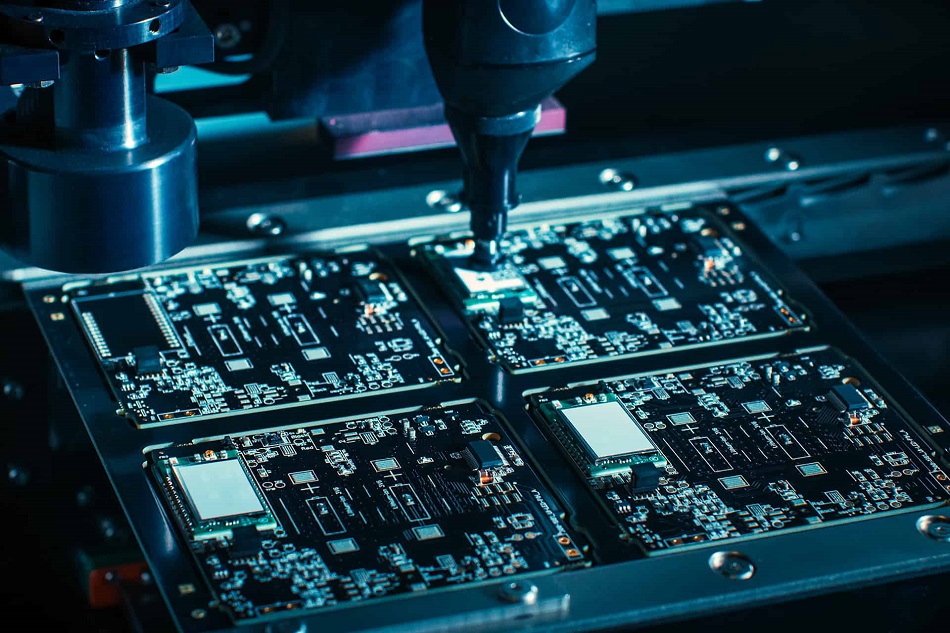

Công nghệ SMT là một thuật ngữ phổ biến trong lĩnh vực sản xuất bảng mạch điện tử và lắp ráp linh kiện điện tử. Trong bài viết này, LED HD sẽ giải thích một cách đơn giản về SMT là gì và so sánh công nghệ này với các phương pháp truyền thống.

SMT là gì?

SMT (Surface-Mount Technology) hay công nghệ gắn kết bề mặt là một phương pháp để gắn các thành phần điện trực tiếp lên bề mặt của bảng mạch in, hay PCB. Quá trình này giúp sản xuất tự động hoàn thành nhiều bước lắp ráp cần thiết hơn để tạo ra một bảng làm việc. Nó giảm chi phí sản xuất và tăng sản lượng tối đa bằng cách loại bỏ tắc nghẽn trên dây chuyền lắp ráp.

Công nghệ gắn kết bề mặt đã được phát triển từ những năm 1960. Tập đoàn IBM của Mỹ đóng vai trò tiên phong trong việc áp dụng công nghệ này. Đến năm 1986, các linh kiện gắn trên bề mặt chỉ chiếm 10% thị trường, nhưng nhanh chóng trở nên phổ biến. Đến cuối những năm 1990, hầu hết các thiết bị điện tử hiện đại được gắn kết bề mặt.

Cách phân loại dây chuyền công nghệ SMT

Dây chuyền công nghệ Surface-Mount Technology là một dây chuyền hiện đại được sử dụng rộng rãi trong quy trình sản xuất mạch điện tử. Với sự yêu cầu nhỏ gọn và di động của các sản phẩm điện tử ngày nay, dây chuyền SMT giúp tối ưu kích thước của các PCB. Ngoài ra, nó cũng hỗ trợ việc gắn kết các linh kiện như diode, điện trở và tụ điện. Dựa trên mức độ tự động hóa, dây chuyền SMT có thể được chia thành hai loại:

1. Dây chuyền SMT tự động.

2. Dây chuyền SMT bán tự động.

Các thiết bị được dùng trong SMT

SMT thụ động

Để đồng nhất trong ngành sản xuất, các kỹ sư đã đồng ý rằng SMT thụ động là điện trở hoặc tụ điện có kích thước chuẩn. Điện trở và tụ điện có nhiều kích thước khác nhau, bao gồm: 1812, 0805, 1206, 0603, 0402 và 0201. Những kích thước này có thể lên tới hàng trăm inch. Hiện nay chúng không được sử dụng phổ biến nhưng vẫn có thể tìm thấy trong các ứng dụng cần năng lượng lớn hơn.

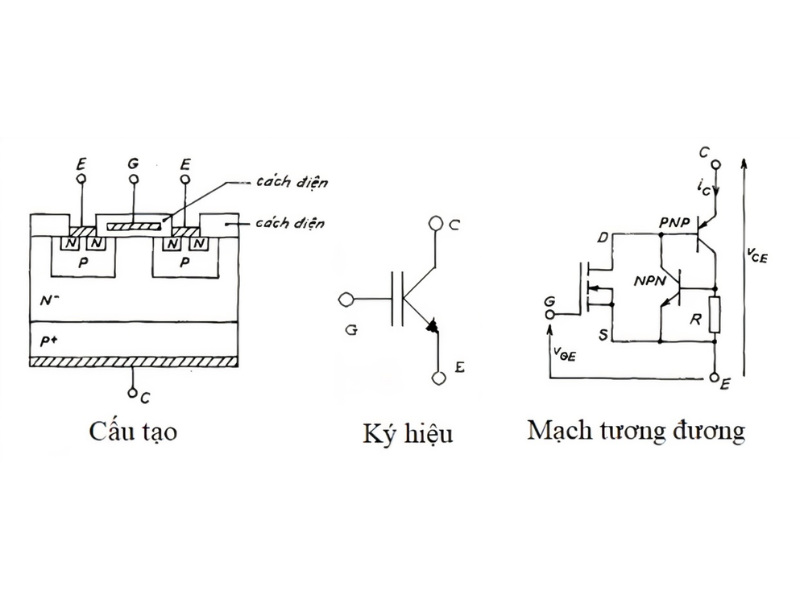

Bóng dẫn và Diode

Bóng dẫn và Diode thường được đóng trong gói nhựa với kích thước nhỏ. Diode cho phép dòng điện chạy theo một hướng và có ký hiệu trên đầu. Bóng dẫn là một thành phần quan trọng trong các mạch máy tính và một số thiết bị điện tử khác, nó có khả năng phản ứng nhanh và được sử dụng cho việc điều chỉnh điện áp, chuyển đổi, dao động, khuếch đại và điều chế tín hiệu.

Mạch tích hợp

Công nghệ SMT sử dụng các gói tích hợp cho mạch bên trong, được thiết kế tuỳ chỉnh dựa trên số lượng kết nối cần thiết. Tuỳ thuộc vào nhu cầu của từng doanh nghiệp và chip khác nhau, hệ thống gắn kết bề mặt có những thay đổi nhất định:

- Các chip nhỏ sẽ sử dụng gói tích hợp SOIC – loại gói nhỏ – được sử dụng cho các chip logic của dòng 74 series phổ biến. Các gói nhỏ khác bao gồm TSOP và SSOP.

- Các chip lớn hơn và cần tiếp xúc trực tiếp sẽ sử dụng gói tích hợp VLSI – có các chân hình vuông hoặc chữ nhật.

- Chip BGA (Ball Grid Array) được sử dụng trong nhiều ứng dụng. Thay vì các kết nối ở bên cạnh, chúng nằm dưới gói. Vì mặt dưới gói có thể sử dụng được cho các kết nối rộng hơn và được xem là đáng tin cậy hơn nhiều.

Ưu điểm và nhược điểm của SMT là gì?

Ưu điểm

- SMT giúp thiết kế PCB nhỏ hơn bằng cách cho phép đặt nhiều linh kiện lên một đơn vị diện tích và cung cấp dữ liệu nhiều hơn cho nhà thiết kế.

- Công nghệ gắn kết bề mặt cho phép đặt linh kiện ở cả hai mặt của PCB, tăng số lượng linh kiện trên một đơn vị diện tích.

- PCB lắp ráp bằng SMT có thể truyền tín hiệu tốc độ cao nhờ các đường kết nối ngắn và độ trễ nhỏ.

- Được sử dụng phổ biến để lắp ráp tự động với máy định vị có khả năng đặt hơn 136.000 linh kiện mỗi giờ.

- Với kích thước nhỏ và cảm ứng dẫn thấp, nó có diện tích bức xạ nhỏ hơn và khả năng tương thích điện từ tốt hơn.

Nhược điểm

- Lắp ráp và sửa chữa bằng tay rất khó và yêu cầu công cụ đắt tiền và người thợ có kỹ năng cao.

- Nhiều thành phần bo mạch không tương thích với các ổ cắm của chúng.

- Khả năng sắp xếp sai các thành phần, dù thường ít xảy ra hơn so với việc sử dụng lỗ xuyên. Trên lỗ xuyên, khi các dây dẫn được đưa qua lỗ, các thành phần được định vị chính xác và không thể di chuyển ra khỏi vị trí. Tuy nhiên, các thành phần sử dụng công nghệ gắn kết bề mặt có thể bị lệch nếu không được làm cẩn thận.

Quy trình dây chuyền công nghệ SMT

1. Chuẩn bị vật chất và kiểm tra:

– Kiểm tra vật chất như SMC và PCB để xem có lỗi không.

– PCB là miếng đồng được bọc nhôm, thiếc-chì, bạc hoặc vàng, không có lỗ, gọi là miếng hàn.

2. Chuẩn bị stencil:

– Stencil để định vị cho quá trình in dán hàn.

– Stencil được làm theo thiết kế của miếng hàn trên PCB.

3. Dán thiếc hàn:

– Sử dụng keo hàn là hỗn hợp của chất trợ dung và thiếc để kết nối SMC và miếng hàn trên PCB.

– Áp dụng keo hàn trên PCB với stencil bằng cách sử dụng chổi cao su theo góc từ 45° đến 60°.

4. Dán SMC:

– PCB sau khi in sẽ được chuyển đến máy chọn và đặt, nơi các thành phần điện tử được đặt lên.

5. Hàn lại:

– PCB được đưa vào lò sấy để hàn lại.

– Vùng nhiệt sơ bộ: nâng nhiệt độ từ 140°C – 160°C để làm nóng bo mạch và các thành phần.

– Vùng ngâm: giữ bo mạch ở nhiệt độ từ 140°C – 160°C trong 60-90 giây.

– Khu vực chảy lại: tăng nhiệt độ từ 1,0°C – 2,0°C mỗi giây đến 210°C – 230°C để làm tan chảy thiếc và liên kết thành phần.

– Vùng làm mát: để làm cho chất hàn đông cứng và tránh lỗi mối nối.

Nếu bảng mạch là cả hai mặt, quá trình này được lặp lại bằng cách sử dụng hồ hàn hoặc keo để giữ các thành phần.

6. Làm sạch và kiểm tra:

– Làm sạch PCB sau khi hàn và kiểm tra xem có lỗi nào không.

– Sửa chữa và bảo quản sản phẩm nếu có khiếm khuyết.

– Có thể sử dụng các thiết bị như ống kính phóng đại, kiểm tra quang học tự động (AOI), máy kiểm tra đầu dò và máy chụp X-quang để kiểm tra.

Tóm lại, quy trình lắp ráp bảng mạch điện tử PCB bao gồm các bước chuẩn bị vật chất, dán kem hàn, đặt các thành phần và hàn lại, sau đó làm sạch và kiểm tra PCB.

So sánh công nghệ SMT với kỹ thuật xuyên lỗ cũ

| Thông Số | Công nghệ SMT | Kỹ thuật xuyên lỗ cũ |

|---|---|---|

| Kích thước thành phần | Giảm kích thước thành phần trên bo mạch. Linh kiện nhỏ nhất: 0.1×0.1mm | Yêu cầu kích thước tương đối lớn cho thành phần. |

| Mật độ thành phần | Mật độ kết nối cao hơn, không có lỗ chặn không gian định tuyến trên các lớp bên trong | Số lượng linh kiện trên một đơn vị diện tích ít hơn. |

| Khả năng gắn kết | Linh kiện có thể được gắn trên cả hai mặt của bảng mạch. | Chỉ cho phép gắn linh kiện trên một mặt của bảng mạch. |

| Vấn đề lỗi | Lỗi nhỏ trong vị trí linh kiện có thể sửa tự động. | Yêu cầu sự chuẩn xác rất lớn, lỗi có thể dẫn đến việc loại bỏ linh kiện. |

| Hiệu suất cơ học | Hiệu suất cơ học tốt hơn trong điều kiện va đập và rung động. | Không đảm bảo hiệu suất cơ học tốt hơn. |

| Điện trở và điện cảm | Điện trở và điện cảm thấp hơn, cải thiện hiệu suất tần số cao. | Có điện trở và điện cảm cao hơn. |

| Số lượng lỗ khoan | Yêu cầu ít lỗ khoan hơn. | Đòi hỏi nhiều lỗ khoan hơn, tăng thời gian và chi phí sản xuất. |

| Mức độ chuyên môn hóa | Đạt tỷ lệ 100% do thực hiện tự động. | Còn xảy ra sai sót và không đảm bảo chất lượng. |

Các ứng dụng của công nghệ SMT

SMT là phương pháp được sử dụng để tạo ra linh kiện điện tử cho các thiết bị khác nhau như máy ảnh số, TV thông minh, máy tính, điện thoại thông minh và nhiều hơn. SMT giúp bảng mạch hoạt động tốt hơn và có nhiều tính năng hơn.

Khi cần sử dụng bảng mạch điện tử cho sản phẩm, công nghệ gắn kết bề mặt cho phép chúng ta đặt các linh kiện với mật độ cao mà không có phương pháp nào cạnh tranh được.

Dưới đây là một số sản phẩm sử dụng bảng mạch xử lý SMT:

– Máy tính xách tay

– Máy tính để bàn

– TV thông minh

– Điện thoại thông minh

– Máy tính bảng

– Đồ chơi điện tử

– Robot

– Tai nghe thực tế ảo

– Thiết bị thông minh.

Lời kết

Tóm lại, công nghệ SMT là một phần quan trọng của ngành sản xuất linh kiện điện tử. Công nghệ này đã đem lại nhiều ưu điểm quan trọng, từ kích thước nhỏ gọn của linh kiện đến khả năng tự động hóa sản xuất. Hiểu biết về SMT sẽ giúp bạn tận dụng tối đa tiềm năng của công nghệ này trong ngành công nghiệp điện tử hiện đại.